實驗一 ?低碳鋼和鑄鐵的拉伸實驗

⒈ 實驗?zāi)康?/span>

①了解試驗機的工作原理,并初步掌握試驗機的操作規(guī)程。

② 測定低碳鋼的兩個強度指標:屈服極限 ,強度極限

,強度極限 。兩個塑性指標:延伸率

。兩個塑性指標:延伸率 和斷面收縮率

和斷面收縮率 。

。

③ 測定鑄鐵的強度極限 。

。

④ 比較兩種典型材料的機械性能和斷口形式。

⒉ 實驗設(shè)備及量具

WE—100微機控制電液伺服液壓式萬能試驗機、標距打印機、游標卡尺。

⒊ 實驗原理

利用試驗機再現(xiàn)不同材料拉伸的力學(xué)性質(zhì),驗證不同材料在拉伸過程中的變化理論。

(1)低碳鋼拉伸實驗

低碳鋼是指含碳量在 以下的碳素鋼,是典型的塑性材料。這類鋼材在工程中使用較廣,在拉伸中表現(xiàn)出的力學(xué)性能也最為典型,如下屈服點、抗拉強度、斷后延伸率等一些力學(xué)性能參數(shù)均可在拉伸試驗中求得。

以下的碳素鋼,是典型的塑性材料。這類鋼材在工程中使用較廣,在拉伸中表現(xiàn)出的力學(xué)性能也最為典型,如下屈服點、抗拉強度、斷后延伸率等一些力學(xué)性能參數(shù)均可在拉伸試驗中求得。

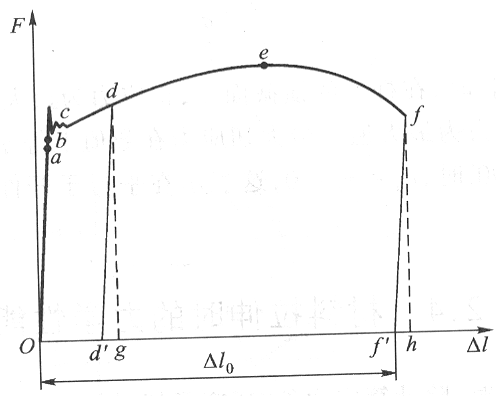

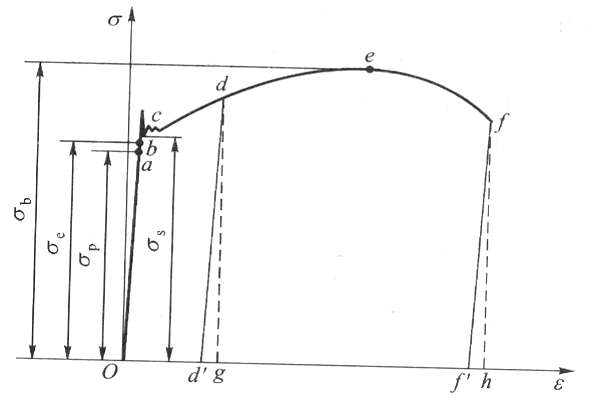

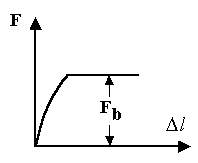

試件在受到拉力作用下,對應(yīng)每一個拉力F,試件標距L0便產(chǎn)生一個伸長量△L與之對應(yīng),這種關(guān)系稱為拉伸圖或F—△L曲線(圖1)。

F—△L曲線與試件的截面尺寸及長度有關(guān)。為了消除試件尺寸的影響,把拉力F除以試件的原始橫截面積A0,得出正應(yīng)力 ;把伸長量△L除以試件原始標距L0,得到應(yīng)變

;把伸長量△L除以試件原始標距L0,得到應(yīng)變 。從而建立應(yīng)力

。從而建立應(yīng)力 與應(yīng)變

與應(yīng)變 的關(guān)系圖,

的關(guān)系圖,

? ? ? ? ? ? ?圖1 ?拉力F~伸長量△L關(guān)系圖? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?圖2 ?應(yīng)力![]() ~應(yīng)變

~應(yīng)變![]() 關(guān)系圖

關(guān)系圖

或稱為 曲線(圖2)。整個拉伸變形分四個階段,即彈性階段、屈服階段、強化階段和頸縮階段。

曲線(圖2)。整個拉伸變形分四個階段,即彈性階段、屈服階段、強化階段和頸縮階段。

①?彈性階段

在拉伸的初始階段,載荷與伸長量呈直線關(guān)系,表明在這一階段內(nèi),應(yīng)力 與應(yīng)變

與應(yīng)變 成正比,即:

成正比,即: 。式中

。式中 是與材料有關(guān)的比例常數(shù),稱為彈性模量。此時若卸去外力,則試件變形消失,恢復(fù)原態(tài)。直線部分的最高點

是與材料有關(guān)的比例常數(shù),稱為彈性模量。此時若卸去外力,則試件變形消失,恢復(fù)原態(tài)。直線部分的最高點

![]() 所對應(yīng)的應(yīng)力

所對應(yīng)的應(yīng)力 稱為比例極限,只有應(yīng)力低于比例極限時,材料才服從胡克定律,這時稱材料是線彈性的。

稱為比例極限,只有應(yīng)力低于比例極限時,材料才服從胡克定律,這時稱材料是線彈性的。

超過比例極限后,從a點到b點, 與

與 之間的關(guān)系不再是直線,但卸除拉力后變形仍可完全消失,這種變形稱為彈性變形。b點所對應(yīng)的應(yīng)力是卸載后材料不產(chǎn)生塑形變形的最大應(yīng)力,用

之間的關(guān)系不再是直線,但卸除拉力后變形仍可完全消失,這種變形稱為彈性變形。b點所對應(yīng)的應(yīng)力是卸載后材料不產(chǎn)生塑形變形的最大應(yīng)力,用 表示,稱為彈性極限。而a點與b點的確定須借助于高精度的電子引伸計,且操作很麻煩,尤其b點。在

表示,稱為彈性極限。而a點與b點的確定須借助于高精度的電子引伸計,且操作很麻煩,尤其b點。在 關(guān)系圖中,由于a、b兩點非常接近,所以工程上對彈性極限和比例極限并不嚴格區(qū)分。

關(guān)系圖中,由于a、b兩點非常接近,所以工程上對彈性極限和比例極限并不嚴格區(qū)分。

②?屈服階段

當應(yīng)力超過b點到某一數(shù)值時,應(yīng)變有非常明顯的增加,而應(yīng)力先是下降,然后作小波動,在 曲線上出現(xiàn)接近水平的小鋸齒形線段,這種現(xiàn)象稱為屈服或流動。在屈服階段內(nèi)應(yīng)力第一次下降的最低點是初始瞬時效應(yīng)的結(jié)果,該值在屈服階段可能是最低的應(yīng)力,但不能取其為下屈服值。在屈服階段內(nèi),除初始瞬時效應(yīng)產(chǎn)生的值外,下屈服值應(yīng)取波動中的最低值;而上屈服值為屈服階段的最高值。由于上屈服值與試件形狀、加載速度等因素有關(guān),一般是不穩(wěn)定的。下屈服極限則是比較穩(wěn)定的數(shù)值,能夠反映材料的力學(xué)性能。通常把下屈服值作為材料的屈服極限或屈服點,用

曲線上出現(xiàn)接近水平的小鋸齒形線段,這種現(xiàn)象稱為屈服或流動。在屈服階段內(nèi)應(yīng)力第一次下降的最低點是初始瞬時效應(yīng)的結(jié)果,該值在屈服階段可能是最低的應(yīng)力,但不能取其為下屈服值。在屈服階段內(nèi),除初始瞬時效應(yīng)產(chǎn)生的值外,下屈服值應(yīng)取波動中的最低值;而上屈服值為屈服階段的最高值。由于上屈服值與試件形狀、加載速度等因素有關(guān),一般是不穩(wěn)定的。下屈服極限則是比較穩(wěn)定的數(shù)值,能夠反映材料的力學(xué)性能。通常把下屈服值作為材料的屈服極限或屈服點,用 來表示。在屈服階段,若卸除拉力則試件變形不能完全消失,材料將產(chǎn)生顯著的塑形變形。

來表示。在屈服階段,若卸除拉力則試件變形不能完全消失,材料將產(chǎn)生顯著的塑形變形。

③強化階段

過屈服階段后,材料又恢復(fù)了抵抗變形的能力,要使它繼續(xù)變形必須增加拉力,這種現(xiàn)象稱為材料的強化。這種強化直至達到 曲線上最高應(yīng)力點e,該階段稱為強化階段,最高點e的應(yīng)力

曲線上最高應(yīng)力點e,該階段稱為強化階段,最高點e的應(yīng)力 是材料所能承受的最大應(yīng)力,稱為強度極限或抗拉強度。在強化階段,應(yīng)力與應(yīng)變呈現(xiàn)出非線性的關(guān)系。

是材料所能承受的最大應(yīng)力,稱為強度極限或抗拉強度。在強化階段,應(yīng)力與應(yīng)變呈現(xiàn)出非線性的關(guān)系。

③?部變形階段

過e點,在試件的某一局部范圍內(nèi)橫向尺寸突然急劇縮小,形成頸縮現(xiàn)象。由于在頸縮部位橫截面積迅速減小,導(dǎo)致試件所能承受的拉力迅速降低。在 圖中,應(yīng)力

圖中,應(yīng)力 隨之下降,一直降到f點時,試樣被拉斷。

隨之下降,一直降到f點時,試樣被拉斷。

(2)鑄鐵拉伸實驗

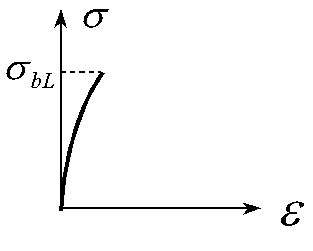

鑄鐵拉伸時應(yīng)力—應(yīng)變關(guān)系是一段微彎曲線,沒有明顯的直線段(圖3)。

??圖3 ?鑄鐵的應(yīng)力~應(yīng)變曲線圖

它在較小的拉應(yīng)力下就被斷裂,沒有屈服和頸縮,拉斷前的應(yīng)變很小,延伸率也很小,是典型的脆性材料。

由于鑄鐵的 曲線沒有明顯的直線部分,彈性模量E的數(shù)值隨應(yīng)力的大小而變。但在拉應(yīng)力較小時,可近似認為材料服從胡克定律。通常在應(yīng)力較小時,取

曲線沒有明顯的直線部分,彈性模量E的數(shù)值隨應(yīng)力的大小而變。但在拉應(yīng)力較小時,可近似認為材料服從胡克定律。通常在應(yīng)力較小時,取 曲線的割線近似地表示鑄鐵拉伸時的曲線開始部分,并以割線的斜率近似地確定彈性模量E,稱為割線彈性模量。鑄鐵拉斷時的最大應(yīng)力為強度極限,因為沒有屈服現(xiàn)象,強度極限

曲線的割線近似地表示鑄鐵拉伸時的曲線開始部分,并以割線的斜率近似地確定彈性模量E,稱為割線彈性模量。鑄鐵拉斷時的最大應(yīng)力為強度極限,因為沒有屈服現(xiàn)象,強度極限 是反映材料強度的唯一力學(xué)性能指標。

是反映材料強度的唯一力學(xué)性能指標。

⒋ 實驗步驟

(1)測標樣直徑

為了避免試件加工的錐度和橢圓度影響,選取3個卡點測量試件直徑,3個卡點的位置分別選在標樣中間和距平行長度兩端的約a?2處(a=Lc-L0,Lc為標樣的平行長度,L0為標距的總長度)。對每個卡點,用游標卡尺在兩個相互垂直方向上卡其直徑(兩個卡值,精度≤0.02mm),取其算術(shù)平均值(精度0.1mm,計算的修約口決見5.)。選擇3個卡點中最小值的直徑(d0)進行橫截面積(A0)的計算(л=3.1416,面積精度0.01mm2)。將各卡值及計算值填入實驗報告的表中。

(2)打印試件標距(僅對低碳鋼試件)

注意Lc與L0的關(guān)系,從平行長度某一端點的約a?2處開始打印。對ф10的低碳鋼試件打印出8個1cm標距,即9個點,并涂黑色。再用游標卡尺測量9個點的總長度,即為總標距L0(精度0.1mm),將L0值填入實驗報告的表中。

(3)設(shè)備操作

①打開電源,開啟微機,雙擊桌面“微機自動測量控制系統(tǒng)”,進入微機操作系統(tǒng)。

②在“試驗方法”中選金屬室溫拉伸試驗(GB/T228—2002)。

③單擊“新建試樣”進入填單界面,根據(jù)界面內(nèi)容填單。順序為:在“試樣形狀”中選圓材;在直徑d中填10(僅做ф10圓材試驗);在“試樣編號”中填寫編號,可備查找;在“鉗口間距”中填25;其它內(nèi)容可根據(jù)需要填寫。填完后點擊“計算面積”(指單“√”號),最后點擊“開始試驗”,使之又回到原始界面。

(4)低碳鋼試件拉伸試驗

①試驗前,先將工作活塞上升、下降約50mm,活動2~3次。

②夾好試件(必須先夾上后夾下)

③選應(yīng)力施加速度,對ф10試件一般選0.5KN/s,約6.4Mpa/s,但為了觀察頸縮現(xiàn)象,取0.2 KN/s,取完后點擊“負荷控制”鍵便被確認了。

④打開“急停”閥(在操作臺上,順時針扭轉(zhuǎn)便自動打開),再打開油泵(在操作臺上,按下綠鈕即可)。

⑤在微機界面上,先點擊“總清零”,再點擊“加載”鍵,最后點“開始”鍵,便開始進行拉伸試驗了。在拉伸試驗過程中可以調(diào)節(jié)載荷速度。

⑥點右鍵出現(xiàn)任選的六種曲線,在這里我們選“力—位移”曲線。

⑦拉斷試件后,點擊“停止”鍵,出現(xiàn)“試驗結(jié)果保存成功”,點擊“確定”,又出現(xiàn)“組試驗結(jié)束”,再點擊“確定”。

⑧取下試件,點擊“非試驗狀態(tài)”鍵,再點擊“卸載”鍵。卸載后,關(guān)閉“油泵”,關(guān)閉“急停”鍵(按下即可)。

⑨在界面上讀取下屈服荷載值與極限荷載值。

注意:ⅰ)觀察試件在進入屈服過程?“力—位移”曲線的變化特點。ⅱ)進入頸縮階段時觀察試件的頸縮現(xiàn)象。ⅲ)若在“力—位移”曲線上讀取下屈服值,則在拋棄第一次回擺值(初始瞬時效應(yīng))后,挑取剩余回擺幅度的最大值來作為屈服載荷值。

(5)低碳鋼試件斷后處理

①斷口直徑的求取

取下斷裂后的試件,測斷口直徑d1:用游標卡尺在斷口上的兩個相互垂直方向上各卡一次直徑(精度≤0.02mm),取其算術(shù)平均值 (精度0.1mm)作為斷口直徑,來計算斷口面積A1(л=3.1416,精度0.01mm2)

②斷后標距的求取

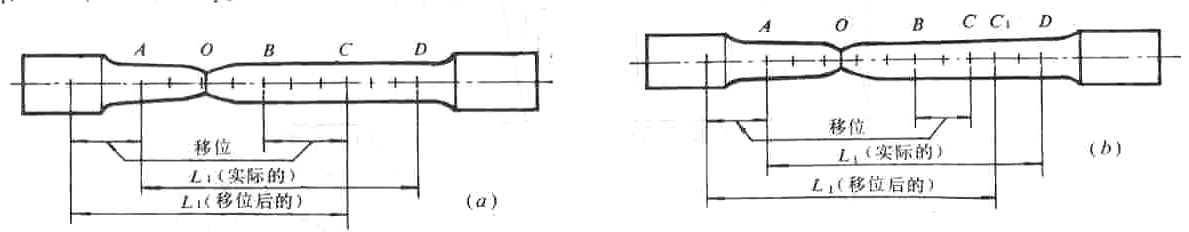

將試件斷裂后的兩個半段合攏,對嚴、對齊、并使軸線在一條直線上,用游標卡尺量出斷后的總標距長度L1(精度0.1mm)。其測量規(guī)則如下:

a.當斷口與總標距的兩個端點距離均>L1/3時,則可直接用游標卡尺量出斷后總標距的長度。

b.當斷口與總標距某個端點距離<L1/3時,則L1的長度確定的方法為:以斷口O為起點,在長段上取基本等于短段的格數(shù)得B點(圖4—a),若長段所余格數(shù)為偶數(shù)時,取長段所余格數(shù)的一半得出C點,則L1?=AB+2BC;若長段所余格數(shù)為奇數(shù)時(圖4—b),可在長段上取所余格數(shù)減1之半的C點及取所余格數(shù)加1之半的C1點,則L1?=AB+BC+BC1。

?

?

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(a)??? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ????????(b)

圖4

c.當斷口非常靠近試件兩端,或斷口與頭部的距離≤直徑d0的兩倍時,實驗結(jié)果無效,必須重作。

(6)鑄鐵試件拉伸試驗

設(shè)備操作過程完全同于低碳鋼試件的拉伸試驗。因為屬脆性材料,拉伸時無屈服和頸縮現(xiàn)象,也無需測斷前和斷后的標距長度。試件斷裂后,只從界面上讀取抗拉的極限載荷值Fb。

(7)結(jié)束操作

實驗完成后,退出系統(tǒng)、關(guān)機,關(guān)閉電源,清掃雜物。

⒌ 計算結(jié)果要求

強度單位:Mpa。計算結(jié)果按0.5單位法則修約到十位數(shù),即個位數(shù)只能為5或為0。其修約原則是:當尾數(shù)<2.5時,個位數(shù)為0;當2.5≤尾數(shù)<?7.5時,個位數(shù)為5;當尾數(shù)≥7.5時,個位數(shù)為0,但進1。

延伸率 和斷面收縮率

和斷面收縮率 的計算結(jié)果按0.5單位法則修約到個位數(shù),即一位小數(shù)只能為0.5或為0.0(低碳鋼)。其修約原則是:當尾數(shù)< 0.25時,小數(shù)為0.0;當0.25≤尾數(shù)<?0.75時,小數(shù)為0.5;當尾數(shù)≥0.75時,小數(shù)為0,但往個位數(shù)上進1。

的計算結(jié)果按0.5單位法則修約到個位數(shù),即一位小數(shù)只能為0.5或為0.0(低碳鋼)。其修約原則是:當尾數(shù)< 0.25時,小數(shù)為0.0;當0.25≤尾數(shù)<?0.75時,小數(shù)為0.5;當尾數(shù)≥0.75時,小數(shù)為0,但往個位數(shù)上進1。

平均長度及面積計算的修約口決如下:

四舍六入五考慮,五后非零應(yīng)進一,五后是零看前位,前為奇數(shù)應(yīng)進一,前為偶數(shù)應(yīng)舍去。

⒍ 試驗數(shù)據(jù)記錄

實 驗 前 記 錄

材 ?料 | 標距 L0 (mm) | 直徑d0(mm) | 最小橫截面積 A0?(mm2) | ||||||||

橫截面Ⅰ | 橫截面Ⅱ | 橫截面Ⅲ | |||||||||

(1) | (2) | 平均 | (1) | (2) | 平均 | (1) | (2) | 平均 | |||

低碳鋼 | |||||||||||

鑄 ?鐵 | —— | ||||||||||

實 驗 記 錄

材 料 | 屈 服 載 荷 FS(kN) | 最 大 載 荷 Fb(kN) |

低碳鋼 | ||

鑄 ?鐵 | ———— |

?

試 件 斷 后 記 錄

? 材 ? 料 | 斷 ???????裂 ???????后 | ||||

標 ?距 L1 (mm) | 斷口(頸縮)處直徑d1(mm) | 斷口處最小橫 截 面 面 積 A1(mm2) | |||

(1) | (2) | 平均 | |||

低 碳 鋼 | |||||

⒎ 實驗結(jié)果

(1)低碳鋼

屈服極限 ??? ??????Mpa

??????Mpa

強度極限? ?? ? ? ? ? ? ? ? ? ??Mpa

? ? ? ? ? ? ? ? ??Mpa

延伸率? (?L1–L0)???L0100%= ???%?

(?L1–L0)???L0100%= ???%?

斷面收縮率  (?A0–?A1?)?A0?100%= ???%?

(?A0–?A1?)?A0?100%= ???%?

(2)鑄鐵

強度極限 ?

?

?![]()

![]() = ?????Mpa

= ?????Mpa

⒏?討論題

(1)試用米格紙繪制低碳鋼的σ~ε拉伸曲線圖。

(2)比較低碳鋼和鑄鐵拉伸時的機械性能。

(3) 和

和 是不是試件在屈服和破壞時的真實應(yīng)力,為什么?

是不是試件在屈服和破壞時的真實應(yīng)力,為什么?

(4)低碳鋼試件的拉伸變形在加力至破壞的過程中分哪幾個階段?在各個階段中你看到了哪些現(xiàn)象?

(5)在試驗前,為什么要測三個橫截面的直徑?為什么每個橫截面又要測兩個相互垂直的直徑?

實驗二 ?鑄鐵的壓縮實驗

⒈ 實驗?zāi)康?/span>

①測定壓縮時鑄鐵的強度極限 。

。

②觀察鑄鐵壓縮時的變形和破壞現(xiàn)象。

⒉ 實驗設(shè)備及量具

WE—300微機控制電液伺服液壓式萬能試驗機、游標卡尺。

⒊ 實驗原理

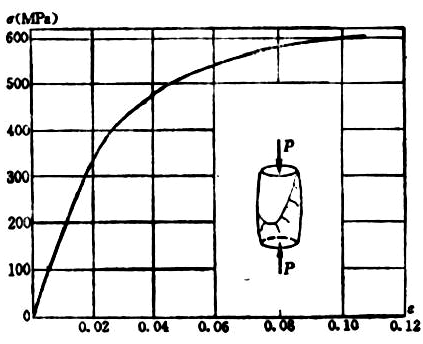

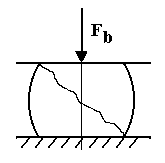

當施加適當?shù)膭蛩賶毫r,試件的形態(tài)發(fā)生變化。由壓力(F)~壓縮量(△L)的關(guān)系圖(圖1)或應(yīng)力(![]() )~應(yīng)變(

)~應(yīng)變(![]() )的關(guān)系圖(圖2)看到:初期壓縮量增加小,但壓縮載荷增加快,近似于直線,此時試件形態(tài)變化不明顯;當累積到一定的載荷壓力時,壓縮量增加變快,呈曲線關(guān)系,試件變形明顯,呈鼓狀;當達到最大的抗壓載荷時發(fā)生鼓形破裂(圖3)。鑄鐵屬脆性材料,在整個壓縮變形過程中,沒有屈服階段,斷面與軸線約成45°- 50°夾角,表明它的破壞主要是由最大剪應(yīng)力所致。

)的關(guān)系圖(圖2)看到:初期壓縮量增加小,但壓縮載荷增加快,近似于直線,此時試件形態(tài)變化不明顯;當累積到一定的載荷壓力時,壓縮量增加變快,呈曲線關(guān)系,試件變形明顯,呈鼓狀;當達到最大的抗壓載荷時發(fā)生鼓形破裂(圖3)。鑄鐵屬脆性材料,在整個壓縮變形過程中,沒有屈服階段,斷面與軸線約成45°- 50°夾角,表明它的破壞主要是由最大剪應(yīng)力所致。

?

?

??

??

? ? 圖1 F~△L關(guān)系曲線圖? ? ? ? ? ? ? ?圖2  關(guān)系曲線圖? ? ? ? ??圖3 發(fā)生破裂示意圖

關(guān)系曲線圖? ? ? ? ??圖3 發(fā)生破裂示意圖

鑄鐵的 曲線始終是非線性的。鑄鐵的抗壓強度極限比它的抗拉強度極限高4—5倍。

曲線始終是非線性的。鑄鐵的抗壓強度極限比它的抗拉強度極限高4—5倍。

⒋ 實驗步驟

(1)測標樣直徑

取試件中部一個卡點,在相互垂直兩個方向上,用游標卡尺測量其直徑 (兩個卡值,精度≤0.02mm),再計算出平均直徑d0(精度0.1mm)參加計算截面面積A0計算(精度0.01mm2, л=3.1416)。再用游標卡尺測量試件的高度h0(精度0.1mm),使之滿足 。

。

(2)涂抹機油

試驗前將試件兩端面涂上機油,以減小橫向摩擦力的影響。

(3)設(shè)備操作

①打開電源,開啟微機,雙擊桌面“微機自動測量控制系統(tǒng)”,進入微機操作系統(tǒng)。

②在“試驗方法”中選金屬室溫壓縮試驗(GB/T228—2002)。

③單擊“新建試樣”進入填單界面,根據(jù)界面內(nèi)容填單。順序為:在“試樣形狀”中選圓材;在直徑d中填15(僅做ф15圓材試驗);在“試樣編號”中填寫編號,可備查找;在“鉗口間距”中填25;其它內(nèi)容可根據(jù)需要填寫。填完后點擊“計算面積”(指單“√”號),最后點擊“開始試驗”,使之又回到原始界面。

(4)鑄鐵試件壓縮試驗

①試驗前,先將工作活塞上升、下降約100mm,活動2~3次。

②根據(jù)實驗的特點,選球面壓座。將試件準確地放在球面壓座的中心上。開啟移動橫梁升降電機,調(diào)整上壓座到試件頂面將要接觸的位置。

③選應(yīng)力施加速度,對ф15試件一般選1.0KN/s,約6Mpa/s,取完后點擊“負荷控制”鍵便被確認。

④打開“急停”閥(在操作臺上,順時針扭轉(zhuǎn)自動打開),再打開油泵(在操作臺上,按下綠鈕即可)。

⑤在微機界面上,先點擊“總清零”,再點擊“加載”鍵,最后點“開始”鍵,便開始進行壓縮試驗了。在壓縮試驗過程中可以調(diào)節(jié)載荷速度。

⑥點右鍵出現(xiàn)任選的六種曲線,在這里我們選“力—位移”曲線。

⑦壓斷試件后,點擊“停止”鍵,出現(xiàn)“試驗結(jié)果保存成功”,點擊“確定”,又出現(xiàn)“組試驗結(jié)束”,再點擊“確定”。

⑧點擊“非試驗狀態(tài)”鍵,再點擊“卸載”鍵。卸載后,取下試件,關(guān)閉“油泵”,關(guān)閉“急停”鍵(按下即可)。

⑨在界面上讀取極限荷載值。

(5)結(jié)束操作

實驗完成后,退出系統(tǒng)、關(guān)機,關(guān)閉電源,清掃雜物。

⒌ 計算結(jié)果要求

強度單位:Mpa。計算結(jié)果按0.5單位法則修約到十位數(shù),即個位數(shù)只能為5或為0。其修約法則見實驗一。

⒍ 試驗數(shù)據(jù)記錄

實 驗 記 錄

材 ?料 | 高度h(mm) | 直徑d0(mm) | 橫截面面積A0(mm2) | 最大載荷Fb?(kN) | ||

鑄 ???鐵 | d1 | d2 | 平均 | |||

⒎ 實驗結(jié)果

強度極限 ? ??????Mpa

??????Mpa

⒏?討論題

(1)試用米格紙繪制鑄鐵的應(yīng)力σ-應(yīng)變ε壓縮曲線圖。

(2)在鑄鐵壓縮實驗中,從加載到破壞你看到那些現(xiàn)象。

(3)為什么鑄鐵試件在壓縮時沿著與軸線大致成45°的斜截面破壞?

(4)鑄鐵的拉、壓實驗力學(xué)性能有何不同。?

?

實驗三 ?低碳鋼和鑄鐵的扭轉(zhuǎn)實驗

⒈?實驗?zāi)康?/span>

①觀察并比較低碳鋼及鑄鐵材料扭轉(zhuǎn)破壞現(xiàn)象及破壞形式。

②測定低碳鋼的剪切屈服極限 和剪切強度極限

和剪切強度極限 。

。

③測定鑄鐵的剪切強度極限 。

。

⒉ 實驗設(shè)備及量具

JNSG—144型扭轉(zhuǎn)試驗機、游標卡尺。

⒊ 實驗原理

圓軸承受扭轉(zhuǎn)時,材料完全處于純剪切應(yīng)力狀態(tài)。故常用扭轉(zhuǎn)實驗來研究不同材料在純剪切作用下的力學(xué)性質(zhì)。

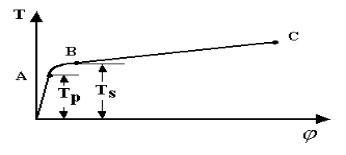

圖1為低碳鋼試件的扭矩T和扭轉(zhuǎn)角 的關(guān)系曲線。當扭矩T小于TP時,材料完全處于彈性狀態(tài),OA段為直線,它遵守胡克定律。

的關(guān)系曲線。當扭矩T小于TP時,材料完全處于彈性狀態(tài),OA段為直線,它遵守胡克定律。

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 圖1 ?低碳鋼:扭矩T~扭角![]() 關(guān)系曲線圖

關(guān)系曲線圖

扭矩超過TP后,試件橫載面上的切應(yīng)力分布不再是線性的。在試件外緣材料發(fā)生流動形成環(huán)形塑性區(qū)域,故TP是外緣切應(yīng)力等于剪切比例極限時的扭矩。此后,隨著扭矩T的增長,試件繼續(xù)扭轉(zhuǎn)變形,塑性區(qū)域不斷向中心擴展,T~ 曲線緩慢上升,直至B點趨于平坦,截面上各點材料完全達到屈服,這時的扭矩即為屈服扭矩Ts,剪切屈服極限Ts可按下列公式計算,

曲線緩慢上升,直至B點趨于平坦,截面上各點材料完全達到屈服,這時的扭矩即為屈服扭矩Ts,剪切屈服極限Ts可按下列公式計算,

?????

????? ??????????????????????????????(1)

??????????????????????????????(1)

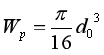

式中: 是實心試件的抗扭截面模量。

是實心試件的抗扭截面模量。

繼續(xù)給試件加載,試件又繼續(xù)變形,材料進一步強化,直至C點,試件被剪斷,此時的扭矩為最大扭矩Tb,抗扭強度極限(或剪切強度極限)為,

?????????????????????????????(2)

?????????????????????????????(2)

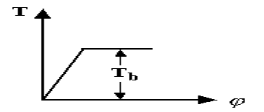

鑄鐵試件從開始受扭直到破壞,T~![]() 曲線近似為一直線(圖2),故近似地按彈性應(yīng)力公式計算抗扭強度極限。破壞后記錄最大扭矩Tb,則抗扭強度極限為:

曲線近似為一直線(圖2),故近似地按彈性應(yīng)力公式計算抗扭強度極限。破壞后記錄最大扭矩Tb,則抗扭強度極限為:

???

??? ???????????????????????????(3)

???????????????????????????(3)

? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?圖2 ?鑄鐵: T~![]() 的關(guān)系曲線 ?????圖3 ?試件受力分析圖

的關(guān)系曲線 ?????圖3 ?試件受力分析圖

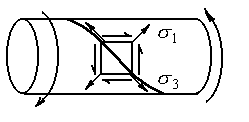

試件受扭,材料處于純剪切應(yīng)力狀態(tài)(圖3)。由于純剪切應(yīng)力狀態(tài)是屬于二向應(yīng)力狀態(tài),兩個主應(yīng)力的絕對值相等, ,

, ,

, 與軸線成45°角。圓桿扭轉(zhuǎn)時橫截面上有最大剪應(yīng)力,而45°斜截面上有最大拉應(yīng)力,由此可以分析低碳鋼和鑄鐵扭轉(zhuǎn)時的破壞原因。由于低碳鋼的抗拉能力大于抗剪能力,故沿橫截面被剪斷;而鑄鐵的抗拉能力較抗剪能力弱,故沿著與

與軸線成45°角。圓桿扭轉(zhuǎn)時橫截面上有最大剪應(yīng)力,而45°斜截面上有最大拉應(yīng)力,由此可以分析低碳鋼和鑄鐵扭轉(zhuǎn)時的破壞原因。由于低碳鋼的抗拉能力大于抗剪能力,故沿橫截面被剪斷;而鑄鐵的抗拉能力較抗剪能力弱,故沿著與 方向成正交方向被拉斷,即試件沿著于桿軸線成45°角的斜截面被拉斷破壞。

方向成正交方向被拉斷,即試件沿著于桿軸線成45°角的斜截面被拉斷破壞。

⒋ 實驗步驟

(1)測標樣直徑

為了避免試件加工的錐度和橢圓度影響,選取3個卡點,3個卡點的位置分別選在標樣中間和近兩端處。對每個卡點,用游標卡尺在兩個相互垂直方向上卡其直徑(兩個卡值,精度≤0.02mm),取其算術(shù)平均值(精度0.1mm)。選擇3個卡點中最小值的直徑(d0)進行抗扭截面模量WP的計算(л=3.1416,模量精度0.001mm3)。將各卡值及計算值填入實驗報告表中。

(2)試驗機調(diào)試

所用試驗機為教學(xué)用扭轉(zhuǎn)試驗機,采用渦輪減速器手動加載,彈簧測距裝置測扭距,自動繪圖裝置繪圖,最大扭距為144N·m。

①力臂調(diào)整:a.將平衡錘旋到錘桿外端的適當位置,使力臂抬起,以消除力臂及相關(guān)件重量的影響,并將測距彈簧拉緊;b.調(diào)整彈簧吊環(huán)螺栓和活塞桿螺栓,使力臂軸線下傾到與水平位置大約成3°的夾角,此時帶線桿的端頭大約從水平位置下降30mm,而緩沖器的活塞底面要離液壓缸底大約2~3 mm,可通過壓和松的力臂感覺出來;c.座叉上銷軸的軸線要與力臂的軸線垂直,以保證活塞升降靈活;d.調(diào)整夾線桿螺釘,使夾線桿上的豎線垂直。夾線桿一定要固定在帶線桿的方槽內(nèi)。

②線輪繞線:線輪繞線按設(shè)備使用說明要求進行。轉(zhuǎn)角線輪取與直徑為1:1的溝槽繞線。

③加油:a.渦輪箱內(nèi)需加約20mm深的機油(只要使最下輪齒浸入油即可),以潤滑輪齒;b.往緩沖器的液壓缸里加機油,油面離缸口10mm左右為宜。

④調(diào)零:松開筆架螺釘,稍提線墜松線,撥動指針為零。

(3)安裝繪圖紙

抬起畫線筆,將裁成大小合適的坐標紙卷放到繪圖圓筒上,用膠水將卷口貼牢。注意:卷口要順著畫線的方向。推動筆架,放下畫線筆,使筆尖對準坐標紙零位,擰緊筆架螺釘。

(4)安裝試件

擰開固定夾頭和轉(zhuǎn)動夾頭上的封板固定螺釘,打開這兩個夾頭封板。搖轉(zhuǎn)渦桿,使夾頭的方孔對齊,放進試件。關(guān)上夾頭封板,擰緊封板固定螺釘。

(5)加載試驗

按順時針方向搖轉(zhuǎn)渦桿即可加載。加載前,用黑色筆在試件上沿軸線作一標記線,以便觀察試件的扭轉(zhuǎn)變形情況。加載要緩慢,以方便觀察實驗現(xiàn)象為宜。

①低碳鋼試件:a.屈服前加載時應(yīng)均勻緩慢,速度控制在15o~30o/min;b.當進入屈服階段時,指針前后擺動或停留不動,此時扭矩T~扭轉(zhuǎn)角![]() 曲線出現(xiàn)平臺,選取指針回擺最大值或指針的最低值來作為屈服扭矩值TS;c.過了屈服階段后,改為較快速加載,速度在250o~360o/min之間,直到扭斷為止;d.試件扭斷后,讀取被動針所指的最大扭矩值Tb,同時讀取扭轉(zhuǎn)角數(shù)值并記錄;e.取下試件,觀察斷口特征。

曲線出現(xiàn)平臺,選取指針回擺最大值或指針的最低值來作為屈服扭矩值TS;c.過了屈服階段后,改為較快速加載,速度在250o~360o/min之間,直到扭斷為止;d.試件扭斷后,讀取被動針所指的最大扭矩值Tb,同時讀取扭轉(zhuǎn)角數(shù)值并記錄;e.取下試件,觀察斷口特征。

②鑄鐵試件:采取慢勻速加載,速度應(yīng)控制在10o~20o/min之間;試件斷后,記錄最大扭矩值Tb和扭轉(zhuǎn)角![]() ;取下試件,觀察斷口特征。

;取下試件,觀察斷口特征。

(6)結(jié)束操作

實驗完成后,清掃雜物。

⒌ 計算結(jié)果要求

(1)扭矩讀取

指針讀數(shù)精度為2N·m(1/2格)。強度單位為Mpa,計算結(jié)果按0.5單位法則修約到十位數(shù),即個位數(shù)只能為5或為0。其修約法則見實驗一。

(3)扭轉(zhuǎn)角讀取

縱坐標表示扭矩測值,比例為1:0.995(N·m/mm),可以不讀。橫坐標表示扭轉(zhuǎn)角測值,比例為1:1,換算為1.31o/mm或0.02285弧度/mm,讀數(shù)精度為1mm(注意:讀數(shù)時,要剔除剛開始出現(xiàn)的滑動部分)。

⒍ 試驗數(shù)據(jù)記錄

實 驗 前 記 錄

材 ?料 | 直徑d0(mm) | WP

| ||||||||

橫截面Ⅰ | 橫截面Ⅱ | 橫截面Ⅲ | ||||||||

(1) | (2) | 平均 | (1) | (2) | 平均 | (1) | (2) | 平均 | ||

低碳鋼 | ||||||||||

鑄 ?鐵 | ||||||||||

?

實 驗 記 錄

材 ?料 | 屈服扭矩TS(N·m) | 最大扭矩Tb(N·m) | 扭角 |

低碳鋼 | |||

鑄 ?鐵 | —— |

⒎ 實驗結(jié)果

(1)低碳鋼

扭轉(zhuǎn)屈服強度

= ????Mpa

= ????Mpa

抗扭強度 ???? = ?????Mpa

= ?????Mpa

(2)鑄鐵

抗扭強度 ???? = ?????Mpa

= ?????Mpa

?

⒏?討論題

(1)鑄鐵試件扭轉(zhuǎn)實驗,從加載到破壞你看到哪些現(xiàn)象。

(2)為什么鑄鐵試件在扭轉(zhuǎn)時沿著與軸線大致成45°的斜截面上破壞?

(3)低碳鋼試件扭轉(zhuǎn)實驗,從加載到破壞你看到哪些現(xiàn)象。

(4)分析兩種材料的斷口形狀及產(chǎn)生原理。

? ?(5)鑄鐵在壓縮和扭轉(zhuǎn)破壞時,其斷口方位均與軸線大致成45°角,其破壞原因是否相同?